Как делают стеклянные бутылки

Я приехал на завод по производству стеклотары.

Он находится в поселке Богандинский, в часе езды от Тюмени.

Это единственный стеклотарный завод во всем Уральском Федеральном округе.

Путь бутылочки начинается здесь.

На заводе есть собственная ж/д ветка, по которой приезжает сырье для будущего стекла.

Кварцевый песок, мраморная крошка, уголь, шпат и стеклобой. В составе его 30%. И это очень радует, что такое большой объём стекла вторично перерабатывается.

Выгружают в цехе по производству шихты. Шихта это смесь сыпучих материалов из которых изготавливается стекло.

Стеклобой разноцветный, перемешанный. На первом этапе его очищают от крупного мусора

Загружают компоненты в приемный бункер. После компоненты отправляют по синим шахтам для смешивания и дозирования.

Смесь поступает в стекловареную печь. Стеклобой, которого в общей массе 30%, играет очень важную роль в процессе приготовления. Он начинает плавиться первым и после этого вовлекает за собой всю остальную массу.

На предприятии выпускают два вида бутылок - коричневые и бесцветные. Для окраски в коричневую тару добавляется уголь, для обесцвечивания бесцветной бутылки добавляется селен и оксид кобальта.

Так выглядят формы, в который выдувают бутылки. Справа черновая, куда капает вымеренная порция для стекломассы. Она называется пулька.

Слева чистовая форма, в которой выдувают готовую бутылку.

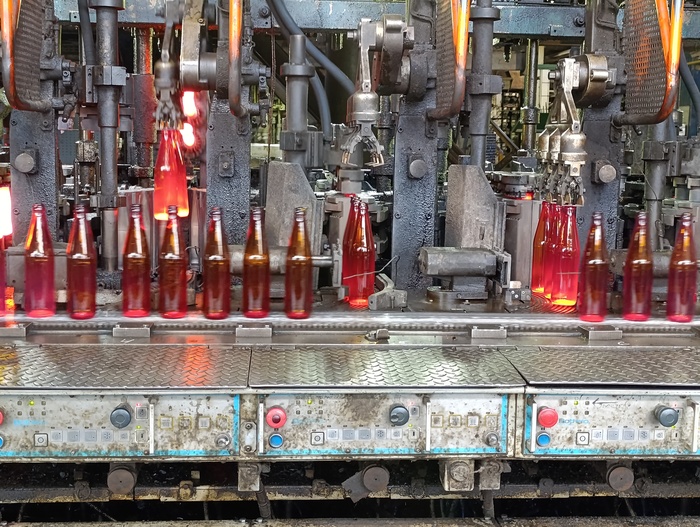

Температура родившейся бутылки 1150°. Температура стекломассы составляет порядка 1500°

Формы очень часто выходят из строя, и их нужно периодически чистить. Иначе снижается качество продукта.

На предприятии работают две стекловаренные печи - одна печь для бесцветного стекла, другая для коричневого. На каждую печь приходится по 2 стеклоформующих машины. За одну минуту на заводе выпускается 700 бутылок.

Раскалённая капля, попадает в черновую, а затем в чистовую форму, и как уже готовая бутылка уезжает по транспортерной ленте на следующие этапы производства.

Фоткал я на зуме. Т.к. очень жарко. Прямо у станка температура до 60 градусов.

Далее бутылки поступают в печь отжига. Это камера, в которой происходит плавное охлаждение с 1000 градусов до комнатной температуры.

- "Двести тысяч уже готовы, на подходе".

В год завод выпускает 300 млн. бутылок

после охлаждения бутылки покрывают специальной защитной эмульсией, это необходимо для того, чтобы при транспортировке в паллетах бутылка не получила царапин.

потом несколько этапов контроля.

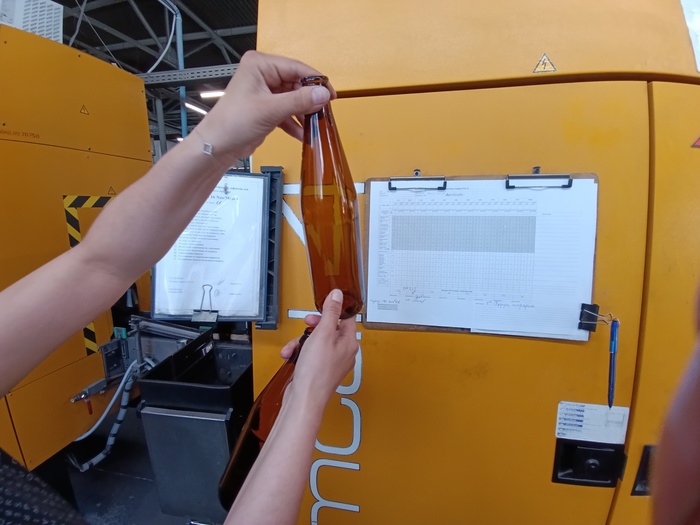

в процессе выдувания могут образовываться пузырьки, сколы и прочие неровности, которые не устраивают заказчика. Бутылка должна быть идеальная.

Этот этап контролируют 2 камеры через которые проходит транспортерная лента. На просвет выявляет брак в стенках, горлышках и в доньях.

Но фото не видно, но в в бутылке может быть маленький пол-миллиметровый пузырь воздуха и это считается браком.

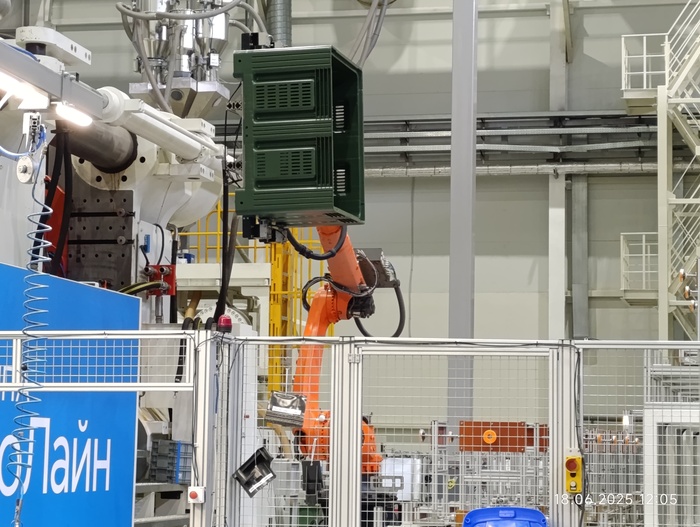

И ловким движением робот убирает бракованные бутылки с конвейерной ленты.

Которые отправляются в отсеки со стеклобоем. И потом снова на переплавку.

Очень важную роль играет отдел технического контроля.

Каждые 2 часа специалист делает выборку бутылок и проверяет их по различным параметрам.

Давление прессом.

Давление водой внутри на стенки бутылки.

Термошок - из горячей в холодную воду.

И даже бьют молотком

И последний этап это укладка на паллеты и упаковка.

Бутылки формируются рядами, вакуумной присоской их поднимают и складывают на паллеты.

И отправляются в упаковочною машину.

На этом все. Спасибо что дочитали.

В следующий раз покажу как делают яичные лотки из пульперкартона.

Буду благодарен за поддержку. Коплю на билеты до Москвы. - https://pay.cloudtips.ru/p/ae96e03b